Inhaltsverzeichnis dieser Seite

Es gibt viele Schweißverbindungen, hier stellen wir Ihnen die 3 gebräuchlichsten vor, Autogen, Gasschweißen, E-Schweißen Schutzgasschweißen

Schweißverbindungen, als Schweißen bezeichnet man im allgemeinen Verfahren, bei denen Werkstoffe mittels Wärme oder Druck – oder beidem – miteinander verbunden werden.

Im Gegensatz zum Löten werden bei Schweißverbindungen beide Werkstücke und die verwendeten Zusatzwerkstoffe an den Verbindungsstellen bis zum Schmelzpunkt erwärmt, so dass sie ineinander verlaufen.

Dieser Vorgang setzt also voraus, dass die Werkstoffe nahezu den gleichen Schmelzpunkt haben. Das gilt allerdings auch für die Schweißstäbe. Sie sind nach DIN 8554 in unterschiedliche Schweißstahlklassen eingeteilt. Im Schweißen wenig Geübte arbeiten am besten mit Stählen der Klassen ll-IV.

Manche Schweißstäbe sind so dick ummantelt, dass ein aufsteigendes Schweißen (von unten nach oben) nicht möglich ist, weil Zuviel Schlacke entsteht. Auch sie sind nur Fortgeschrittenen zu empfehlen.

Es gibt eine Vielzahl von Schweißverbindungen, von denen wir Ihnen die drei gebräuchlichsten vorstellen:

Autogen – oder Gasschweißen, E-Schweißen und Schutzgasschweißen. Der Unterschied: beim ersten Verfahren wird die Schmelzwärme mit einer Flamme erzeugt. Beim zweiten Verfahren mittels elektrischen Stroms. Beim dritten Verfahren ebenfalls mit Strom – ein zusätzlicher Mantel aus Schutzgas verhindert Schlackenbildung.

Einstellen für Schweißverbindungen

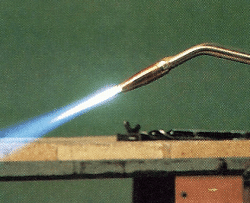

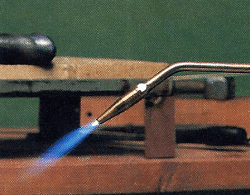

Zum Schweißen von Stahl muss die Flamme mittels der Ventile am Griffstück neutral eingestellt werden. Der innere Flammkegel soll weiß aufleuchten, etwa 8-10 mm lang sein und gleichmäßig brennen. Sauerstoffüberschuß (zu heiß) führt zum Verbrennen der Naht und zu Schlakkeneinschlüssen, Acetylenüberschuß (also zu „fett“) zum Aufkanten der Naht – sie wird spröde.

Zünden: Zunächst das Sauerstoffventil am Griff vorsichtig öffnen, anschließend das Gasventil – zünden.

Flamme zu lang: Die Schweißnaht „verkohlt“. Mit dem Handrad Gasmenge reduzieren.

Richtige Flamme: Der innere, weiße Flammenkegel soll also ca. 8-10 mm lang sein – die optimale ,Einstellung.

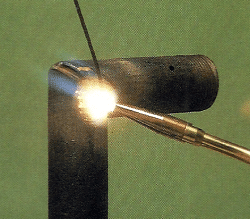

Mit der Flamme arbeiten: autogene Schweißverbindungen

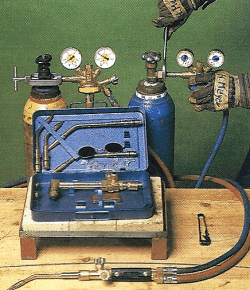

Die für eine ebenso feste wie dauerhafte Schweißverbindung nötige Schmelzwärme wird mit einer Flamme erzeugt. In der Regel verwendet man ein Gemisch aus Acetylen und reinem Sauerstoff. Diese Gase sind unter Druck, in Flaschen unterschiedlicher Größe, abgefüllt. Üblich sind 5, 10, 20 und 40 Liter. Auf Grund des hohen Fülldrucks – 200 bar bei Sauerstoff und 15 bar bei Acetylen – dürfen die Flaschen allerdings nur mit Schutzkappen über den Ventilen transportiert werden.

Bei der Gasentnahme müssen die Flaschen aber unbedingt stehen, das gilt also ganz besonders für Acetylen. In der Flasche befindet sich immer eine kleine Menge flüssiges Aceton. Es darf also nicht auslaufen, weil der Brenner sonst „sprotzt“ (spuckt).

Für autogenes Schweißen brauchen Sie: Brenner mit diversen Düsen, Gas- und Sauerstofflaschen (Sie können sie ausleihen), Druckminderer als auch Gasanzünder.

Zur Gasentnahme werden an den Flaschenventilen zweistufige Druckminderer angebracht, an der blauen Sauerstoffflasche mit einer Überwurfmutter (Rechtsgewinde), an der gelben Acetylenflasche mit Bügelverschluß und Spannschraube. Prüfen Sie aber vor der Montage der Druckminderer, ob die Dichtungen in Ordnung sind!

Beim Sauerstoff sitzen sie am Druckminderer, beim Acetylen aber am Flaschenventil. Die Schläuche für Gas und Sauerstoff werden mit Überwurfmuttern am Brennergriff des Druckminderers angeschlossen.

Wie die Flaschen sind aber auch sie, um Verwechslungen auszuschließen, farbig gekennzeichnet:

Rot für Gas, Blau für Sauerstoff. Die Gewinde sind auch hier unterschiedlich: Linksgewinde für Gas, Rechtsgewinde für Sauerstoff.

Die Dichtigkeit der Anschlüsse prüfen Sie so:

Öffnen Sie zunächst die Entnahmeventile an den Flaschen, und schließen Sie sie aber gleich wieder. Beobachten Sie die Druckmanometer – bleibt der Druck konstant, ist alles in Ordnung, und Sie können den Arbeitsdruck mittels der Knebelschrauben an den Druckminderern einstellen. Für Sauerstoff sind das 2,5 bar, für Acetylen 0,25 bis 0,8 bar. Der benötigte Arbeitsdruck ist meistens in Mischrohr und Schweißmundstück eingeprägt. Bei sinkendem Fülldruck muss allerdings gelegentlich nachgeregelt werden.

Vorwärmen: Wenn der Stahl im Bereich der Naht eine gleichmäßig hellgelbe Färbung zeigt, ist der Schmelzpunkt erreicht.

Richtiger Abstand beim herstellen von Schweißverbindungen

Geschweißt wird mit der Spitze des inneren Flammenkegels, der äußere Flammenkegel dient zur Abdeckung des Schweißbades und verhindert also den Zutritt der Umgebungsluft. Zunächst müssen Sie die ganze Nahtstelle etwas vorwärmen, anschließend die Flammenkegelspitze dicht an die Nahtkanten heranbringen (Abstand 2-4 mm) und die Nahtkanten aufschmelzen.

Jetzt führen Sie mit der anderen Hand den Schweißdraht tupfend in das entstandene Schweißbad und heften die Teile zunächst mit einigen Schweißpunkten zusammen. Aber bei der Herstellung der endgültigen Schweißnaht sollten beide Nahtflanken und der Zusatzwerkstoff (Schweißdraht) immer „im Fluss“ bleiben. Sie werden sehen: zum Autogen-Schweißen braucht man zwei ruhige Hände.

Schweißen (hier Linksschweißen): der Brenner wird nach links geführt, der Schweißdraht tropft in das flüssige Schweißbad.

Fällt das Schweißgut durch oder entsteht ein Loch in der Naht, muss der Abstand zum Werkstück vergrößert, die Flamme eventuell weicher eingestellt werden.

Es gibt zwei Methoden der Nahtführung bei Schweißverbindungen

Nach links schweißen – dabei lässt man das Schweißbad etwas voreilen und bewegt den Brenner von rechts nach links auf den Schweißdraht zu; nach rechts schweißen – der Brenner wird von links nach rechts geführt, so dass das Schweißbad nicht voreilt. Der Schweißdraht wird dabei entsprechend nachgeführt.

Die Werkstücke sollten an den Kontaktflächen allerdings frei von Rost, Öl, Farbe aber auch anderen Verunreinigungen sein. Für jeden Stahl gibt es entsprechenden Schweißdraht.

Die fertige und verputzte Schweißnaht soll rundum vollständig dicht sein. Ist das nicht der Fall, müssen Sie nacharbeiten.

E-Schweißen

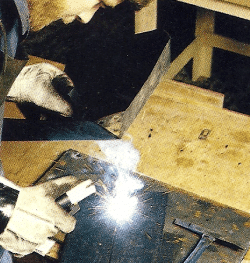

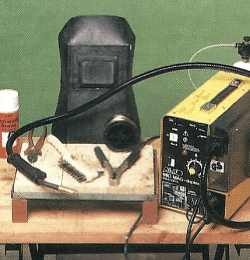

Zum Schweißtransformator mit Elektrodenhalter und Masseklemme gehört auch ein Schweißschild mit stark getönten Gläsern.

Für Heimwerker sind Schweißtransformatoren mit einem Einstellbereich des Schweißstroms von 60-180 Ampere gut geeignet. Diese Leistung reicht für die meisten Baustähle vollkommen aus.

Belastbarkeit

Viel wichtiger als die Spitzenleistung ist die Belastbarkeit: Der Trafo sollte eine Dauerleistung von mindestens 60% der Volllast bringen und sowohl mit 220 Volt Wechselstrom als auch mit Drehstrom zu betreiben sein. Wünschenswert ist darüber hinaus eine feine oder stufenlos regelbare Einstellung des Schweißstroms, um ihn optimal auf Werkstück und Elektrode abstimmen zu können.

Der Schutzgasmantel, der durch Verbrennung der Elektrodenumhüllung entsteht, legt sich um den Lichtbogen und hält den Sauerstoff fern.

Anschließen

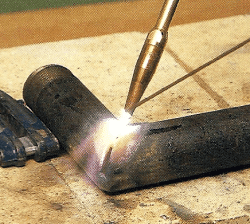

Für die Einstellung des Schweißstroms gilt: es sind etwa 30-40 Ampere je Millimeter des Elektrodendurchmessers notwendig. Befestigen Sie die Masseklemme an einer möglichst blanken Stelle des Werkstücks, und klemmen Sie die Elektrode mit dem umhüllungsfreien Ende im Elektrodenhalter fest.

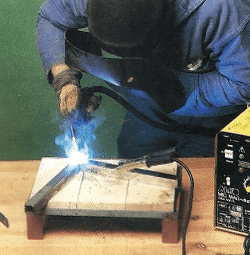

Führen Sie die Elektrode auf 1-2 cm an die Naht heran, und nehmen Sie den Schweißschild vor das Gesicht. Zünden Sie durch kurzes Antippen der Elektrode ans Werkstück. Die Nahtflanken müssen gleichmäßig aufschmelzen, das Schweißgut soll die Naht gleichmäßig füllen.

Die Masseklemme wird an einer blanken Stelle des Werkstückes befestigt. Wenn die Elektrode das Werkstück berührt, zündet sie.

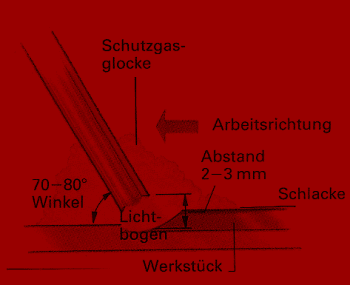

Die Elektrode in einem Winkel von 70-80° zur Naht führen; der Lichtbogen sollte etwas größer sein als der Elektrodenkern-Durchmesser.

Schweißnaht

Die Naht sollte gleichmäßig mit einem leichten „Berg“ gefüllt sein. Das erreichen Sie durch eine gleichmäßige Führung der Elektrode. Der Lichtbogen, den Sie durch den dunkel getönten Schweißspiegel gut beobachten können, sollte immer vor dem Schweißbad bleiben. Nur so verhindern Sie, dass Schlacke in die Naht läuft und der Zusammenfluss von Schweißgut und Werkstückflanken spröde wird.

Eine solche Verbindung wäre nicht belastbar und würde also leicht brechen. Die fertige Naht wird von Schlacke befreit und – wenn sie gut aussehen soll – anschließend mit Feile oder Flex abgerichtet.

Mit dem Schlackenhammer schlagen Sie grobe Schlacke von der erkalteten Naht ab. Keine Angst – die Verbindung ist belastbar!

Letzte Schlackenreste und Unsauberkeiten entfernen Sie mit der Drahtbürste – Naht und umgebendes Material sehen jetzt blank aus.

Schutzgas

Das Gerät: Trafo mit MIG (Inert, z.B. Argongas) oder MAG (CO²) Gasflasche, Minusklemme, Elektrodenrolle, Brennerdüse und Schutzschild.

Der große Vorteil beim Schutzgasschweißen : Sie brauchen nur gegenzuhalten, die Elektronik im Gerät regelt die Länge des Lichtbogens.

Beim Schutzgasschweißen wird die Schutzgasglocke über der Schweißnaht durch CO² oder ein Edelgas erzeugt, das aus einer am Gerät befindlichen Gasflasche durch die Brennerdüse zugeführt wird. Das hat den Vorteil, dass keine Schlacke entsteht und so direkte Sicht auf das Schweißbad möglich ist.

Schweißverbindungen bei dünneren Werkstücken

Ein weiterer Vorteil dieses Verfahrens: die Erwärmungszone ist schmaler; speziell dünnere Werkstoffe können gut verbunden werden, aber ohne die Gefahr, dass sie sich zu stark verziehen. Auch der lästige Wechsel der Elektroden entfällt, da der Elektrodendraht ständig von einer Rolle nachgeführt wird.

Verbindungen

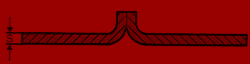

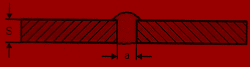

Bördelstoß Blech bis 1 mm: Bördelkantenhöhe ca. 2 mm, ohne Zusatzwerkstoff verschweißt.

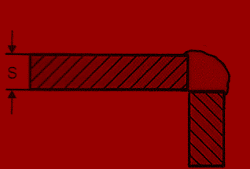

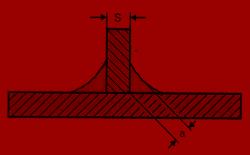

l-Stoß. S = 1-5 mm, Fugendicke a = 1-3 mm, wird mit Zusatzwerkstoff verschweißt.

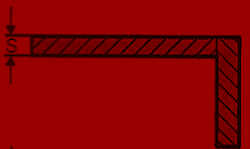

Eckstoß. Bleche bis S=3mm werden ohne Zusatzwerkstoff verschweißt.

Eckstoß. Bleche von mehr als S = 3 mm werden mit Zusatzwerkstoff verschweißt.

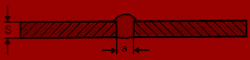

I-Naht. Bleche von S = 1,5-5 mm, a = 1-2,5 mm

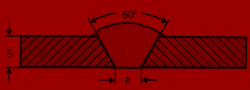

V-Naht. Bleche von S = 5-15 mm, a = 1,5-3,5 mm

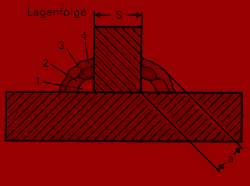

Kehlnaht. Bleche von S = 1-10 mm, a = 0,7 x S

Kehlnaht mehrlagig. Bleche ab S = 10 mm, a = 0,7 x S

Sicherheit

Gleichgültig ob Sie autogen oder aber elektrisch schweißen – die Arbeit ist nicht ungefährlich, und es sind also bestimmte Sicherheitsmaßnahmen zu treffen, damit es nicht zu einem Unglück kommt.

Beim Arbeiten mit Gasgeräten sind es das explosive Gasgemisch und die direkte Flamme, von denen die größte Gefahr ausgeht, beim E-Schweißen sind es die Hitze des Brenners und der Umgang mit elektrischem Strom.

Einige Voraussetzungen gelten gleichermaßen für Raum und Arbeitskleidung. Der Werkraum sollte gut belüftet sein und keine brennbaren oder explosiven Materialien enthalten – sowie etwa Lösungsmittel, Farben, Kraftstoff, Holz, Papier, Pappe oder entzündlich Kunststoffe. Aber auch die Arbeitskleidung sollte schwer entflammbar sein. Ziehen Sie einen Leinenkittel an, und tragen Sie aber darunter einen Wollpullover – so können glühende, herumfliegende Schlacke Stücke nicht die Haut verbrennen.

lnsbesondere gilt:

Autogenschweißgeräte, Gas- und Sauerstoffflaschen müssen absolut sauber sein, es dürfen sich insbesondere keine Öle und Fette daran befinden.

Der Sauerstoffstrahl darf nicht zum Ausblasen von Kleidung oder Werkstücken missbraucht werden: Es besteht Brandgefahr.

Achten Sie auf absolute Dichtigkeit aller Anschlüsse; nach Beendigung der Schweißarbeiten sind anschließend die Flaschenventile fest zu schließen!

Zum Transport von Gas- und Sauerstoffflaschen die Druckminderer abnehmen und grundsätzlich die Schutzkappen aufschrauben!

Die Augen sollten durch eine Schweißbrille (beim Autogenschweißen) oder auch durch einen Schutzschild mit stark getönten Gläsern (beim E-Schweißen) geschützt werden. Das gefährliche UV-Licht des Lichtbogens beim E-Schweißen greift das Augenlicht an, wenn Sie direkt hineinschauen!

Arbeitshandschuhe und dicke, schwer entflammbare Arbeitskleidung sind aber obligatorisch.