Inhaltsverzeichnis dieser Seite

Wenn Sie Acrylglas Schneiden, Bohren, Polieren und Verkleben, gibt es viele Schritte die beachtet werden müssen, hier erfahren Sie welche!

Hier werden wir einen detaillierten Einblick in die verschiedenen Aspekte der Acrylglas Verarbeitung geben, angefangen von den grundlegenden Werkzeugen und Materialien bis hin zu fortgeschrittenen Techniken für anspruchsvollere Projekte. Egal, ob Sie ein erfahrener Handwerker oder ein Neuling in der Welt der Acrylglas Bearbeitung sind, dieser Artikel wird Ihnen helfen, Ihr Verständnis zu vertiefen und Ihre Fähigkeiten zu verbessern.

Acrylglas ist hierzulande eher unter dem Namen Plexiglas bekannt. Beide Bezeichnungen meinen im Prinzip dasselbe. Plexiglas ist eine eingeführte Produktbezeichnung, Acrylglas hingegen der technisch richtige, allgemeine Begriff. Im Gegensatz zu konventionellem Fensterglas ist Acrylglas ein Kunststoff. Der erste Teil des Begriffes deutet auf die chemische Zusammensetzung hin, der zweite Teil dagegen auf eine wesentliche Eigenschaft des Produktes – Acryl ist glasklar.

Acrylglas hat gegenüber Fensterglas einige Vorteile. Es zersplittert nicht und ist sehr stoßfest. Außerdem lässt es sich problemlos mechanisch bearbeiten, die Arbeitstechniken ähneln der Metallbearbeitung.

Bohren, Sägen, Schleifen und Polieren von Acrylglas, all das ist, vorausgesetzt Sie verwenden das richtige Werkzeug, möglich.

Darüber hinaus können Sie Acrylglasteile mit einem geeigneten Kleber problemlos dauerhaft zusammenfügen, und da dieser Kunststoff zu den sogenannten Thermoplasten gehört, ist zudem auch eine beliebige Verformung von Acrylglasplatten durch Erwärmung möglich, ohne dass die Struktur des Materials zerstört wird. Aufgrund dieser vielfältigen Bearbeitungsmöglichkeiten findet Acrylglas auch bei der Herstellung von Möbeln mit extravaganten Formen Verwendung.

Der einzig wesentliche Nachteil von Acrylglas, die geringere Kratzfestigkeit im Vergleich zu Fensterglas.

Acrylglas mit Säge oder Ritzmesser trennen

Damit Acrylglas vor Kratzern geschützt ist, tragen die Platten eine Folie. Entfernen Sie sie, wenn möglich, erst nach dem Zuschnitt. Wenn Sie Acrylglas schneiden, lassen sich die saubersten Schnittkanten mit der Tisch- oder Handkreissäge erzielen, vorausgesetzt, Sie verwenden nur ungeschränkte und wirklich scharfe Sägeblätter.

Da keine speziell zum Sägen von Acrylglas vorgesehenen Sägeblätter angeboten werden, greift man am besten zu einem Hartmetall-Blatt und benutzt es, damit es nicht abstumpft, ausschließlich für Schnitte durch Acryl. Entscheiden Sie sich für ein HSS-Blatt, sollte die Zahnteilung ungefähr 5 mm, bei einem HM – bestückten Blatt ca. 10 mm betragen. Beim Schnitt darf das Blatt nur knapp aus der Platte herausragen.

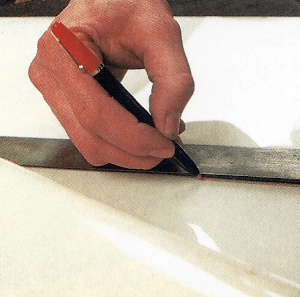

Den Schnittverlauf können Sie auf der Schutzfolie mit einem wasserfesten Filzstift oder auf der Platte mit einem Fettstift anzeichnen.

Bauen Sie sich für einen geraden Sägeschnitt einen Anschlag aus einem geraden Brett. Führen Sie die Säge mit mittlerem Vorschub.

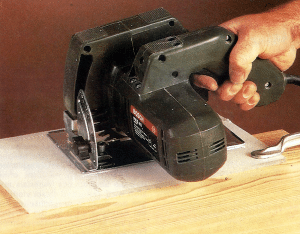

Die Handkreissäge führen Sie am besten ebenfalls an einem Anschlag entlang. Achten Sie darauf, dass Sie die Maschine nicht verkanten.

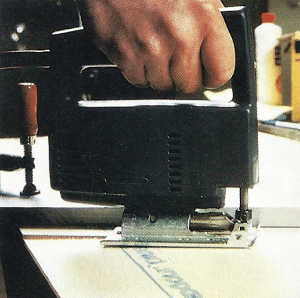

Mit der Stichsäge, lässt sich ein unsauberer Schnitt kaum vermeiden, da fast ausschließlich geschränkte Sägeblätter erhältlich sind. Sägen Sie mit hoher Schnittgeschwindigkeit, ohne Pendelhub, und schleifen Sie die Schnittkanten nach.

Ob Stich- oder Kreissäge: Die Platten werden immer mit laufender Maschine angesägt. Führen Sie die Säge beim Trennen mit einem mittlerem Vorschub. Acrylglas ab 3 mm Materialstärke muss beim Sägen beständig gekühlt werden. Bitten Sie einen Helfer, Wasser auf den Arbeitsbereich zu träufeln.

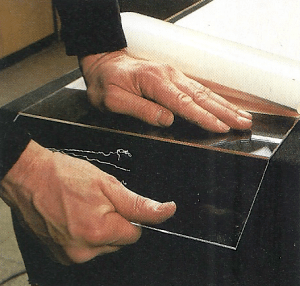

Platten bis 3 mm Stärke können Sie auch ohne Säge trennen, indem Sie die Platte mit einem speziellen Messer mehrfach einritzen und über eine scharfe Kante brechen. Tragen Sie bei dieser Arbeit wegen der Bruchkanten Arbeitshandschuhe.

Beim Ritzbrechen wird das Material, mit einem speziellen Messer, das Sie an einer Stahlschiene führen, mehrfach eingeritzt.

An der Einkerbung lässt sich die Platte über eine Tischkante brechen. Schützen Sie Ihre Hände mit Hand-schuhen oder einem Lappen.

Kanten abziehen und feilen

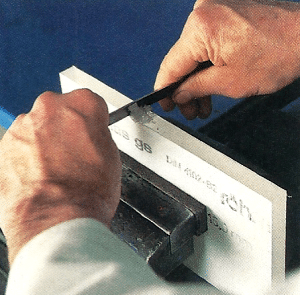

Sie spannen die Platte mit geringem Überstand ein und entfernen die Grate, indem Sie die Klinge gleichmäßig über die Kante ziehen.

Unabhängig davon, welches Verfahren Sie anwenden, um die Acrylglasplatte auf die für Ihre Zwecke richtige Größe zu bringen. Nach dem Trennen müssen Sie die Kanten auf jeden Fall nacharbeiten.

Im ersten Arbeitsgang entfernen Sie die beim Sägen entstandenen Grate an den Schnittkanten. Spannen Sie die Acrylglasplatte vor Arbeitsbeginn mit geringem Überstand fest ein. Um die relativ empfindliche Plattenoberfläche zu schützen, sollten Sie zwischen den Spannbecken und der Plattenoberfläche Zulagen aus weichem Stoff, zum Beispiel Filz, einlegen. Sitzt die Platte fest, entfernen Sie die Grate am besten mit einer ganz normalen Ziehklinge.

Kanten abziehen

Das Abziehen erfordert etwas Übung. Achten Sie darauf, dass Sie einen gleichmäßigen, nicht zu dicken Span von der Kante abtragen. Die Klinge muss gleichmäßig geführt werden. Es besteht sonst die Gefahr, dass sie verkantet – eine wellige Kante wäre das unerwünschte Ergebnis.

Acrylglas (Plexiglas) richtig schneiden mit dem Cuttermesser (Video)

Raspel und Feile

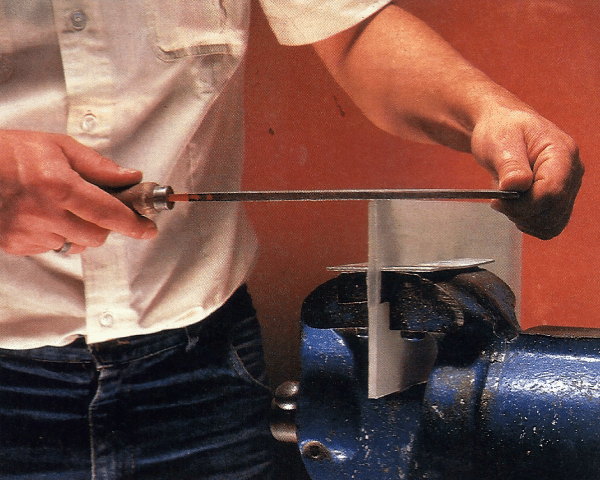

Falls Sie die Plattenkante ausformen wollen – oder ein Werkstück etwas kürzen oder schmälern – greifen Sie zu Raspel und Feile. Alle gängigen Feilen und nicht zu grobe Raspeln sind geeignet. Auch die Arbeiten mit Raspel und Feile erfordert ein wenig Routine. Es ist daher ratsam, diese Arbeit an einem Probestück zu üben, bevor man sich an teurere Stücke heranwagt.

Um der Plattenkante eine besondere Form zu geben, bearbeiten Sie die Kante mit einer feinen Raspel oder einer gewöhnlichen Feile.

Schleifen

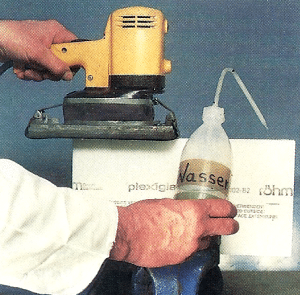

Bei allen Schleifdurchgängen sollten Sie die Kante mit Wasser kühlen, da sie sonst durch zu hohe Reibungswärme beschädigt wird.

Zum manuellen wie maschinellen Polieren eignen sich nur sehr weiche Stoffe, zum Beispiel Filz, und Acrylglas verträgliche Polierpasten.

Die Kanten schleifen Sie entweder von Hand oder, weniger mühsam, mit einer Maschine. Hierfür eignen sich alle handelsüblichen Band- und Rotationsschleifer, vor allem aber Schwingschleifer, da man mit diesen Geräten am ehesten „gefühlvoll“ arbeiten kann. Das ist wichtig, da Acrylglas durch hohe Reibungswärme, die bei zu festem Andruck entsteht, Schaden nimmt.

Schleifen Sie in drei Durchgängen, verwenden Sie nacheinander Schleifpapier mit grober, mittlerer und feiner Körnung (60, 220, 400-600), und kühlen Sie die Kante fortwährend mit Wasser. Anschließend polieren Sie die Kante, am besten maschinell mit Stoffschwabbel und Acrylglas-Polierpaste.

Vom Bohrloch bis zum kreisrunden Ausschnitt

Der Handel bietet spezielle Bohrer für Kunststoffe an. Kegel-, Stufen-und Fräsbohrer sind in unterschiedlichen Größen erhältlich.

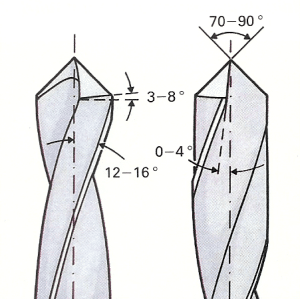

Auch Spiralbohrer sind geeignet, wenn sie, wie hier dargestellt, gearbeitet sind (Freiwinkel = 3 – 8 °, Spanwinkel = 0 – 4 °, Spitzenwinkel = 70 – 90 °, Drallwinkel = 12 – 16 °).

Bei richtig angeschliffenen Spiralbohrern entsteht ein glatter, zusammenhängender Spanfluss. Beim Aufsetzen und vor dem Durchstoß des Bohrers, Vorschub mindern.

Bohrlöcher lassen sich in Acrylglas auf einfache Weise arbeiten. Als Bohrer eignen sich vor allem spezielle Kunststoffbohrer oder für Kunststoffe gefertigte Kegel- oder Fräsbohrer. Darüber hinaus sind gewöhnliche Spiralbohrer verwendbar, sofern sie in geeigneter Weise angeschliffen werden.

Der besondere Anschliff ist nötig, weil Spiralbohrer mit normalem Anschliff sich in das Material einschneiden. In Acrylglas „fressen“ sich solche Bohrer geradezu hinein, dabei baut sich innerhalb des Materials eine große Spannung auf, die dann zum Aufplatzen der Platte im Randbereich des Loches führt.

Eine andere mögliche Folge, die Platte löst sich aus der Einspannung und rotiert mit dem Bohrer. Damit der Bohrer nicht schneidet, sondern schabt, muss er einen flachen Spitzenwinkel von 70 bis 90° haben.

Wichtig ist weiterhin, beide Schneiden so zurückzuschleifen, dass der Spanwinkel statt üblicher 3 bis 5° nur noch 0 bis 4° mißt. Außerdem sollte der Freiwinkel 3 bis 8° und der Drallwinkel des Bohrers 12 bis 16° betragen.

Bohrer prüfen

Falls Sie den Anschliff nach diesen Vorgaben selbst vornehmen, sollten Sie anhand einiger Probebohrungen überprüfen, ob der beschliffene Bohrer jetzt schabt, statt zu schneiden. Wenn Sie im Randbereich des Bohrloches Risse oder Ausbrüche feststellen, muss der Bohrer nachgearbeitet werden. Beim Bohren von Acrylglas ist es empfehlenswert, das Material im Bereich des Bohrlochs mit Wasser zu kühlen, bei Plattendicken ab 5 mm ist eine Kühlung sogar unbedingt erforderlich.

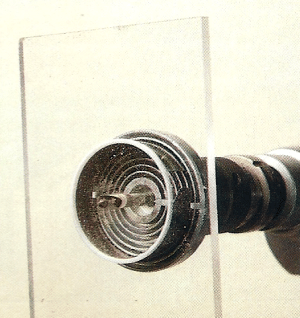

Kreisrunde Ausschnitte bis 60 mm Durchmesser lassen sich am besten mit der Lochsäge herstellen. Kühlen Sie das Material mit Wasser.

Bei tiefen Bohrlöchern geht man am besten schrittweise vor. Heben Sie den Bohrer ab und zu etwas an. Schnittgeschwindigkeit und Vorschub sind richtig gewählt, wenn beim Bohren ein glatter, zusammenhängender Span entsteht.

Größere kreisrunde Löcher bis 60 mm lassen sich mit der Lochsäge anfertigen oder dem Kreisschneider „drehen“. Das Loch für den Zentrierstift sollten Sie vorbohren. Gewinde aller Art lassen sich ohne weiteres mit gewöhnlichen Gewindeschneidern herstellen. Sie können also Bauteile aus Acrylglas direkt miteinander verschrauben.

Fürs Drehen wählen Sie am besten einen Stahl mit großem Spitzenradius (Spanwinkel 0 – 4 °, Freiwinkel 5 – 10 °), hoher Schnittgeschwindigkeit und geringem Vorschub.

Saubere Bohrlöcher

Bei allen Arbeiten mit der Bohrmaschine sollten Sie einen Bohrständer verwenden. Dann kann die Maschine nicht verkanten, der Vorschub lässt sich regulieren, und Sie haben eine Hand frei, um Wasser an den Bohrer zu bringen.

Umformen

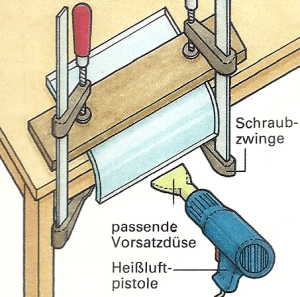

Bei einer Temperatur von 160°C lässt sich Acrylglas dauerhaft verformen. Zur partiellen Erwärmung – bei Stärken ab 4 mm jeweils beidseitig – reicht eine starke Infrarotlampe oder eine Heißluftpistole aus.

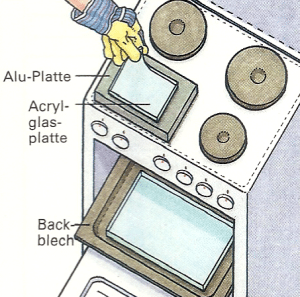

Soll die gesamte Platte erwärmt und geformt werden, ist ein Wärmeschrank, der Backofen oder bei kleinen Bauteilen auch eine Herdplatte besser geeignet. Sie sollten einen direkten Kontakt zwischen Acrylglasplatte und Heizelement vermeiden.

Eine Platte aus Alu oder anderem nicht hochglänzenden Metall ist eine gute Unterlage. Einmal erwärmt, lässt sich das Material ohne Kraftaufwand verformen. Bis zum Erkalten muss das Werkstück in Form gehalten werden.

Um eine Acrylglasplatte gezielt zu erwärmen, ist heiße Luft das beste. Bis die Platte erkaltet, muss sie in Form gehalten werden.

Kleinere Platten lassen sich, mit einer Alu-Platte als Unterlage, auf einer Herdplatte erwärmen, für größere eignet sich der Backofen.

Bauteile aus Acrylglas kleben

Reinigen Sie das Material, und begrenzen Sie die Klebezone. Eventuell ist eine Grundierung nötig. Tragen Sie nun Silikonmasse auf.

Acrylglasplatten können zwar auch ohne weiteres miteinander verschraubt werden, einfacher ist es jedoch, sie zu verkleben. Bei besonders beanspruchten Plattenstößen kann es auch sinnvoll sein, beide Verfahren zu kombinieren.

In erster Linie sind farblose Lösungsmittel- und Reaktionsklebstoffe für Acrylglas geeignet. Ist eine starre Verbindung erwünscht, greift man zu einem lichthärtenden, transparenten Klebstoff. Geeignete Kleber werden von Plattenherstellern und namhaften Produzenten von Klebstoffen angeboten.

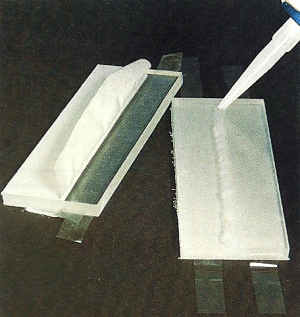

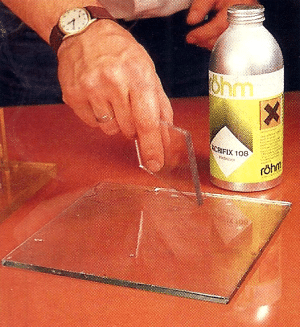

Exakte Verklebungen sind nur zu erzielen, wenn die Kanten zuvor akkurat plangeschliffen wurden. Grenzen Sie die Klebeflächen mit selbstklebender Folie ab, und reinigen Sie das Material mit Feuerzeugbenzin.

Schnell zusammenfügen

Tragen Sie den Kleber dünn auf, und fügen Sie die Teile, noch bevor sich eine Haut gebildet hat, passgenau zusammen. Die Acrylplatten müssen etwa drei Stunden zusammengepresst bleiben, danach ist die Verbindung ausreichend stabil.

Elastische Klebeverbindungen lassen sich mit für Acrylglas geeigneten Silikonkautschuk-Klebern herstellen. Wegen der etwas schwächeren Klebewirkung sollte die Klebenaht eine hinreichend große Oberfläche haben. Die Klebekanten müssen plangeschliffen werden. Dann wird das Material gereinigt, die Oberfläche muss trocken und staubfrei sein. Grenzen Sie die Klebezone mit einer selbstklebenden Folie ab. Meist muss die Fläche mit einem Grundiermittel behandelt werden. Beachten Sie die jeweiligen Herstellerangaben.

Fügen Sie die Teile passgenau zusammen. Bevor sich eine Haut auf der Silikonmasse gebildet hat, wird die Begrenzungsfolie entfernt.

Tragen Sie den Silikonkautschuk auf ein Werkstück auf. Setzen Sie das zweite Werkstück ins Kleberbett, und fixieren Sie es. Die Randzone des Kleberbetts glätten Sie mit dem Finger. Benetzen Sie ihn mit Seifenlauge, damit der Kautschuk nicht haften bleibt. Entfernen Sie die Begrenzungsstreifen, bevor sich eine Haut auf dem Kleber bildet.

Besonders akkurate Verklebungen gelingen mit lichthärtenden, farblosen Klebern, wenn die Kanten der Werkstücke sauber gearbeitet sind.

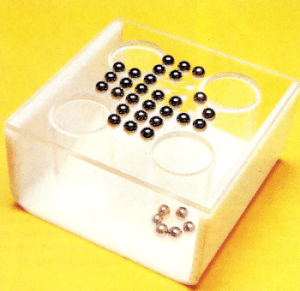

Solitaire – eine alte Spielidee in moderner Aufmachung

Unser selbstgebautes Solitär-Spiel eignet sich einerseits hervorragend als Geschenk, andererseits können Sie so ganz nebenbei Ihre Fertigkeit im Umgang mit Acrylglas vervollkommnen. Für den Nachbau brauchen Sie ein Stück Rohr und eine Platte aus Acrylglas.

Aus diesen „Rohstoffen“ lässt sich das Spiel mit den zuvor beschriebenen Arbeitstechniken auf einfache Weise anfertigen. Als Spielsteine eignen sich kleine Stahlkugeln oder bunte Glasmurmeln.